История о непотерянном времени

Бережливые технологии помогли обрабатывать посылки быстрее

Сотрудники российского оператора доставки документов и грузов снизили время обработки посылки на 30 процентов.

На сортировочном комплексе «СДЭК-Глобал» подвели итоги активной фазы федерального проекта «Производительность труда», с которыми ознакомился министр экономического развития Новосибирской области Лев Решетников.

Счёт на секунды

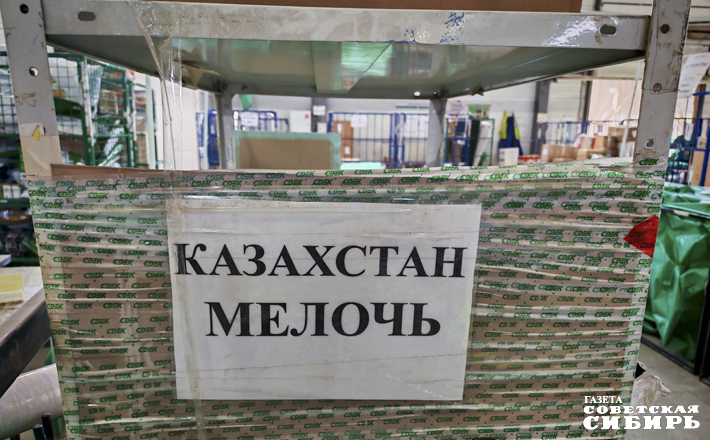

На крупном сортировочном комплексе в Новосибирске, который является транзитным для грузов компаний из западных регионов России в Сибирь и на Дальний Восток, кипит работа. На первый взгляд кажется, что здесь царит полный хаос, но это не так: все шаги местных работников просчитаны буквально по секундам, пространство оптимизировано и логически организовано.

Приняв груз, сотрудники СДЭК обязаны его обработать в тот же день — по новому регламенту от времени входа груза до выдачи его на доставку должно пройти не более двух часов. Впрочем, так было не всегда: для того чтобы укладываться в такие сжатые сроки, упорядочить и ускорить процесс обработки грузов, новосибирский сортировочный комплекс СДЭК в начале этого года стал участником федерального проекта «Производительность труда». А над внедрением бережливого производства работала компания Регионального центра компетенций.

Как сообщил Лев Решетников, с момента начала проекта «Производительность труда» — а сейчас идет уже второй этап — его участниками стали более 190 компаний. И еще как минимум двести планируется привлечь в проект.

— Если оценивать экономический эффект, то 1,5 миллиарда рублей выручки удалось получить предприятиям за счет оптимизации процессов, то есть сокращения времени, ведь счет идет буквально на секунды. Добавленная стоимость — плюсом примерно около 28 миллиардов рублей. Если оценить в целом по экономике тех 95 компаний, которые приняли участие в проекте, мы получили дополнительный прирост 2,7 миллиарда рублей налогов, — рассказал Лев Решетников. — Положительный эффект мы видим и с точки зрения макроэкономических показателей, роста валового регионального продукта, налоговой отдачи и развития наших предприятий. Основная ценность национального проекта — формирование команд, мотивированных на изменения и улучшения.

Фото: Светлана Фролова

По словам Льва Решетникова, также нацпроект помогает решать и острый вопрос дефицита кадров на предприятиях.

— Может быть, постепенно острота этого вопроса и снижается, но не уходит, — отметил министр. — Однако за счет оптимизации в том числе кадровый вопрос тоже решается.

Работа кипит, опыт масштабируется

Учредитель компании Евгений Цацура говорит, что вступление в национальный проект «Эффективная и конкурентная экономика» было осознанным.

— Мы очень довольны результатами проекта, это случай эффективного государственно-частного партнерства. Нам удалось улучшить логистику грузов и производительность труда на складе, увеличить обработку количества грузомест с 40 до 50 в час на одного человека, и перемещение на складе тоже стало быстрее, — подчеркивает Евгений Цацура. — Мы стремимся к улучшению, проект позволил получить внешний опыт от команды с большой экспертизой. Этот проект — пилотный, наша компания федеральная, Новосибирск — первопроходец проекта. В дальнейшем мы начнем тиражировать его пока на сибирские регионы, наши сертифицированные тренеры станут обучать коллег и выходить на более высокий уровень. И конечный потребитель в итоге будет получать посылки чуточку быстрее!

Проще стало работать, что приятно, и на самом складе. Например, как рассказал кладовщик Владислав Муравьёв, в работе изменилось многое:

— Все стало компактней и удобней, — говорит он. — Например, раньше зона выдачи была отделена от груза, а теперь груз находится в зоне выдачи — так нам работать проще. Ведь для нашей работы главное — грамотная организация пространства.

Когда деваться некуда

Доволен и операционный менеджер Александр Плетнев — а ему есть, с чем сравнивать, он уже 13 лет работает в компании. Ему здесь нравится. Говорит, что на таком складе точно ничего не потеряется. А если все же?

— Будем искать и обязательно найдем, — говорит Александр Плетнев. — Все под камерами, каждый шаг снимается. Бывает, конечно, что отклеился штрихкод или адрес, кладовщик не знает, что с такой посылкой делать. Так вот у нас есть специальная зона «неопознанный груз». Если ответственный сотрудник смог определить происхождение, груз едет дальше, если нет — все это фотографируется, выкладывается в нашу программу с описанием, габаритами и весом. Грузу присваивается номер потерянного, и дальше посылка ждет своего героя, который найдет нужный номер накладной. Либо проверяем свои отчеты по зависшим грузам — оцениваем, куда что проходило, куда могло отправиться, и делаем выводы.

Если грамотно организовать пространство на складе, много работников для него не потребуется. Фото: Светлана Фролова

Основные проблемы, которые преодолевали в том числе на складе предприятия, — это излишние перемещения кладовщиков, потеря времени на сборку и упаковку палеты при ее падении и другие. Были найдены простые и эффективные решения. Например, изменилась топология зоны сортировки — поместили груз в центр. Благодаря этому на 40 процентов сократилось расстояние, которое проходили кладовщики. Кроме того, организовали несколько буферных зон для каждого вида груза, тем самым удалось выстроить правильную очередность обработки.

По словам руководителя Регионального центра компетенций Корпорации развития Новосибирской области (ранее АИР. — Прим. ред.) Полины Коленченко, когда специалисты зашли на предприятие, топология склада была другая.

— Здесь нет как такового производства, станков, зато есть люди и посылки, и про производственный процесс мы говорим совершенно по-другому, — объясняет Полина Коленченко. — Когда компания зашла в проект, сортировка была организована другим способом: здесь была сортировочная горка, на которой шло распределение посылок на крупные и мелкие. И до самой горки тоже было большое расстояние — груз туда нужно было довезти. А дальше он шел еще и по горке, на это тоже уходило достаточно много времени, потом люди распределяли груз по палетам… Сейчас топологию склада изменили таким образом, что от основных производственных процессов убрали вспомогательные, такие как подвоз, развоз. Основное требование — груз должен находиться на складе не более двух часов, и это требование выполняется! Общая производительность склада выросла на 12 процентов, выработка людей — на 44 процента.

Полученный в проекте опыт компания планирует тиражировать на другие участки, а также на сортировочные комплексы Сибирского федерального округа — в Барнауле, Кемерове, Красноярске, Томске и Омске.

КСТАТИ

С 2025 года мероприятия и меры поддержки предприятий продолжаются в федеральном проекте «Производительность труда» нацпроекта «Эффективная и конкурентная экономика». Нацпроект курирует региональное министерство экономического развития. Подробнее о проекте — на ИТ-платформе «Производительность.рф».

АКТУАЛЬНО

EUR 90.7178

EUR 90.7178